光刻技术是现代微电子工业中至关重要的一项制造工艺,它的发展与半导体器件的不断微缩和集成密度的提高密切相关。我们必须客观的认识到半导体工艺的复杂性和国际化协作的必要性。

The semiconductor supply chain is global, specialized, and interconnected. Chipmakers do business with thousands of individual suppliers that provide the highly complex materials and tools used to produce semiconductors. Often, even the biggest chipmakers lack full visibility into their entire supply chain.

Vision for Success: Facilities for Semiconductor Materials and Manufacturing Equipment

历史回顾

光刻技术的起源可以追溯到20世纪初期,但真正的应用始于20世纪60年代末和70年代初,当时用于制造集成电路。最初的光刻过程相对简单,使用的光源是紫外线,掩模则是由玻璃或金属制成的。随着器件尺寸的不断缩小和成像要求的提高,光刻技术也不断演进。

1980年代至1990年代,光刻技术取得了巨大的进步。随着光学系统的改进和曝光光源的升级,分辨率和对准精度得到了显著提高,使得器件尺寸得以进一步缩小,从微米级别发展到亚微米和纳米级别。

2000年代以来,随着半导体工艺的深入和技术的复杂化,光刻技术不断迈向更高级别。多层光刻、双重曝光、多重光束和极紫外光(EUV)等技术的应用使得器件制造更加复杂,同时也提高了器件性能和集成度。

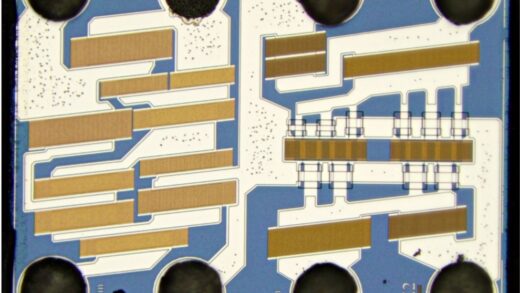

An illustration of a photolithography machine – from National Institute of Standards and Technology

头部企业

在半导体光刻领域,头部企业主要包括 ASML、Nikon、和Canon。这些公司在光刻设备的设计、制造和创新方面发挥着重要作用。以下是对它们的简要介绍:

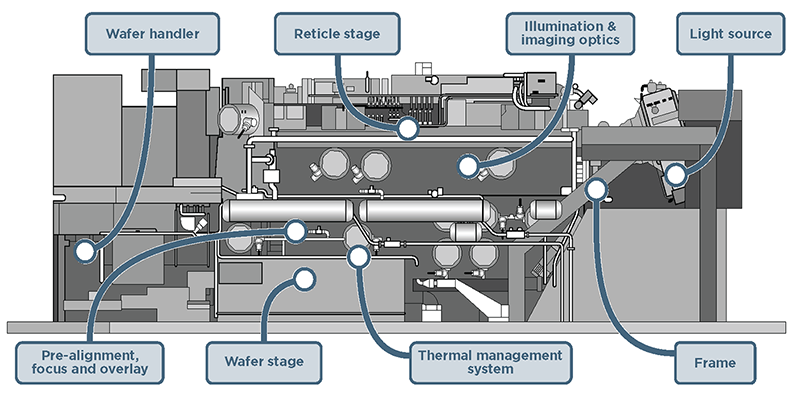

ASML(全称:Advanced Semiconductor Materials Lithography)是全球领先的半导体光刻设备制造商。总部位于荷兰,是世界上唯一一家专注于极紫外光(EUV)光刻技术的公司。ASML 的光刻设备被广泛应用于半导体工业,为制造集成电路(IC)提供关键工艺支持。公司不断进行技术创新和研发投入,推动了半导体工艺的发展和微缩技术的进步。

EUV lithography systems – from https://www.asml.com/en/products/euv-lithography-systems

Nikon Corporation (尼康)是一家总部位于日本的知名光学和精密设备制造商,在半导体行业也有一定影响力。作为光刻设备制造商,Nikon 提供了一系列的光刻设备,包括用于生产半导体器件的紫外线光刻机和极紫外光(EUV)光刻机。尼康的光刻设备在半导体工业中具有良好的口碑,其技术和产品质量备受认可。

Semiconductor Lithography Systems – NSR-S636E: https://www.nikon.com/business/semi/lineup/

Canon Inc.(佳能)是一家全球知名的光学、成像和精密设备制造商,总部位于日本。佳能在光刻技术方面也有一定的研究和生产能力,尽管不是主要的光刻设备制造商,但在光学技术和镜头制造方面有丰富的经验和技术积累。佳能公司的光刻设备主要应用于半导体和光刻胶等相关领域。这些企业都在半导体光刻技术领域做出了重要的贡献,通过不断的技术创新和产品研发,推动着半导体工业的发展和进步。在未来,随着半导体工艺的不断微缩和器件的不断创新,这些企业将继续发挥重要作用,推动光刻技术的发展。

Semiconductor Lithography Equipment FPA-6300ES6a: https://global.canon/en/product/indtech/semicon/fpa6300es6a.html

光刻原理

光刻原理基于光的干涉和衍射效应,具体步骤如下:

准备基片(Substrate):首先,需要准备一个基片,通常是硅片或其他衬底材料。基片表面可能已经有一层氧化物或其他覆盖物。

涂覆光刻胶(Photoresist):将一层光刻胶均匀涂覆在基片表面。光刻胶是一种特殊的光敏聚合物,可以在紫外光或电子束等光刻光源的作用下发生化学或物理变化。

曝光:在光刻胶表面上使用掩模(Mask)或光刻版(Photomask),通过投射光源将掩模上的图案投射到光刻胶表面。光源可以是紫外线光源、激光或电子束等。光照使得光刻胶在受光区域发生化学反应,使其发生溶解度变化或硬化。

显影:经过曝光后,光刻胶的化学性质发生变化,需要用显影剂处理。显影剂可以将未曝光区域的光刻胶溶解掉,暴露出基片表面。

蚀刻:接下来,将整个样品放入蚀刻设备中,通过化学腐蚀或物理蒸发的方式,将光刻胶未覆盖的部分(或者被曝光后显影处理过的部分)去除。这样,在蚀刻过程中,基片表面就会形成与光刻胶模板相同的图案。

剥离:最后,将剩余的光刻胶从基片表面剥离,留下所需的图案。

Technique of photolithography – from “Fabrication of 3D charged particle trap using through-silicon vias etched by deep reactive ion etching” published by Journal of Vacuum Science & Technology B Microelectronics Processing and Phenomena.

通过不断重复这个过程,可以在基片表面上制造出微细的结构和图案,用于制造微型电路、MEMS(微电子机械系统)、光子学器件等。光刻技术在半导体工业中扮演着至关重要的角色,它的精确性和复杂度直接影响着芯片的性能和成本。

突破性的专利

光刻技术领域有许多突破性的专利,涉及到光刻设备、光刻胶、曝光技术、对准系统等多个方面:

极紫外光(EUV)光刻技术是一项重大的突破性技术,其波长比传统的紫外光刻技术更短,可以实现更高的分辨率和更小尺寸的器件制造。ASML 公司是该技术的主要开发者和持有者,其相关专利涉及到EUV光源、光学系统、掩模设计等方面。

极紫外光(EUV)光刻技术的首次提出可以追溯到20世纪80年代。这项技术的概念最早由荷兰的Philips研究人员Koos van den Boom提出,他在1986年的一篇论文中首次提出了使用极紫外光进行微电子器件的光刻制造的想法。在这篇论文中,他描述了极紫外光在光刻领域的潜在应用,认为其波长范围可以提供比传统紫外光更高的分辨率和更小的特征尺寸,从而实现更高性能的微电子器件制造。

然而,虽然这项技术的概念在理论上是可行的,但由于技术上的困难和挑战,实际的应用和商业化推广并没有立即实现。直到1990年代后期,随着对器件尺寸的进一步缩小和对更高分辨率的需求不断增加,EUV光刻技术才开始引起更多的关注和研究。

ASML于1997年首次提出了基于EUV光源的光刻设备的概念,并在接下来的几十年中不断进行研究和开发。随着技术的不断成熟和商业化进程的推进,EUV光刻技术逐渐成为半导体制造中的重要工艺之一,并在2010年代开始得到了商业化推广和大规模应用。

多层光刻技术通过多次光刻步骤,实现了复杂器件结构的制造。该技术突破了传统单层光刻的限制,可以实现更高的器件集成度和更复杂的器件结构。一些公司如ASML、Nikon、和Canon等都拥有相关的多层光刻技术专利。

多层光刻技术的历史可以追溯到20世纪80年代初。随着集成电路(IC)技术的发展,器件尺寸不断缩小,传统的单层光刻工艺逐渐暴露出局限性,例如分辨率不足以满足对更小特征尺寸的需求,以及复杂器件结构的制造难度。为了克服这些限制,研究人员开始探索多层光刻技术的概念。

在20世纪80年代初,IBM公司的研究人员Charles E. Fuller等首次提出了使用透明覆盖层来平整化器件表面并实现多层光刻的概念。他们的研究为多层光刻技术的发展奠定了基础。

1990年代,随着半导体工艺的进一步发展,多层光刻技术开始得到更多关注和研究。在这一时期,研究人员不断改进多层光刻的工艺流程和材料,提高了器件的制造精度和成像质量。

2000年代以来,随着半导体工艺的深入和集成度的提高,多层光刻技术已经成为现代半导体制造中不可或缺的一部分。它被广泛应用于制造复杂的器件结构,包括高性能处理器、存储器、传感器等。

双重曝光技术是一种先进的光刻技术,通过在同一位置进行两次曝光,可以实现更高的分辨率和更复杂的图案设计。ASML 公司等在双重曝光技术方面拥有多项专利,涉及到曝光光源控制、曝光参数优化、图案对准等方面。

双重曝光技术的早期尝试可以追溯到20世纪80年代,当时的研究人员开始尝试在同一区域进行多次曝光,以提高光刻分辨率和器件特征的制造精度。

在20世纪90年代,随着器件尺寸的进一步缩小和对更高分辨率的需求,双重曝光技术开始引起更多的关注和研究。研究人员提出了不同的双重曝光技术方案,并进行了相关的实验和模拟研究。

2000年代初期,随着光刻技术的进步和工艺的优化,双重曝光技术开始逐渐得到商业化应用。一些半导体制造商开始在其生产线上采用双重曝光技术,以实现更高的分辨率和更复杂的器件结构。

2010年代以来,双重曝光技术已经成熟并得到了广泛的应用。它被应用于制造先进的半导体器件,包括高性能处理器、存储器和图形芯片等。双重曝光技术在半导体制造中扮演着越来越重要的角色,推动了半导体技术的不断进步和创新。

光刻胶材料和化学配方直接关系到光刻质量。光刻胶是光刻技术中的关键材料之一,其性能直接影响到图案的质量和成像效果。许多公司如Dow Chemical、JSR Corporation等都在光刻胶材料和化学配方方面拥有重要的专利,涉及到光刻胶的敏感性、耐化学性、溶解度等方面的创新。

- 光敏感化合物:它们能够在光照下发生化学反应,使得光刻胶的化学性质发生变化。最常用的光敏感化合物是苯酚型和环氧型化合物。

- 载体聚合物:提供光刻胶的基础结构和稳定性。常用的载体聚合物包括甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)等。

- 溶剂:用于调节光刻胶的粘度和流动性,使其更易于涂覆在器件表面上。常用的溶剂包括丙酮、二甲基亚砜(DMSO)等。

这些突破性的专利推动了光刻技术的发展,使得半导体工艺能够不断向更高性能和更小尺寸的器件制造迈进。这些技术突破为半导体行业的发展提供了重要的技术支持和保障。