微机电系统(MEMS)电感器在微电子纳米技术领域广泛应用。和其他类型的MEMS(射频滤波器、传感器、陀螺仪等)一样,1990年后这些相关领域的研究工作爆发式展开。

《微系统与纳米工程》(Microsystems & Nanoengineering)杂志于2021年8月11日发表了《MEMS电感器的制造及其在电力电子和神经技术中的新兴应用》(MEMS Inductor Fabrication and Emerging Applications in Power Electronics and Neurotechnologies)一文,综述了最新的MEMS电感器制造技术,介绍了3D增材制造的进展,并探讨了MEMS电感器在集成电子和神经技术中的挑战和机遇。

虽然3D电感器因其高品质因数、高功率密度和低寄生电容受到青睐,但基于硅通孔技术(TSV)的电感器在3D系统集成和高效散热方面具有独特优势。这些特性使得基于TSV的电感器有望实现单片集成电源转换器的目标。此外,3D自下而上的增材技术在制造复杂几何形状的电感器方面具有巨大潜力。

MEMS电感的组成与分类

MEMS电感器由三个部分组成:导电绕组、绝缘体和磁芯。导电绕组用于携带电流产生磁通,通常由铜等高导电率金属通过电镀或溅射技术制造。绝缘体提供相邻导体绕组之间及绕组与基底之间的电气隔离,常用材料包括硅氧化物(SiO2)、氧化铝(Al2O3)和氮化硅(SiN)。磁芯用于磁通路径,可以是空气或磁性材料制成,如磁性薄膜和条形磁芯。

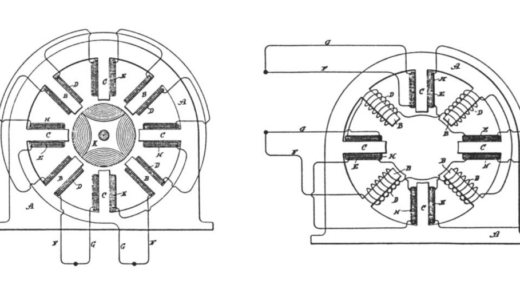

MEMS电感器根据导体绕组的形状及其相对于基底的位置分为四类:基底上的二维电感器、基底上的三维电感器、基底内的二维电感器和基底内的三维电感器。

上图显示了这四类电感器的3D示意图,包括基底上的二维螺旋电感器和赛道电感器,基底上的三维螺线管电感器,基底内的二维螺旋电感器,以及基底内的三维环形电感器。

下表总结了这些制造技术、应用、优点和局限性。

制造技术

MEMS电感器的制造技术决定了其物理尺寸和结构材料,从而极大地影响了电感器的特性。常见的特性包括质量因数、电感密度和工作频率。此外,还需考虑电磁干扰(EMI)、击穿电压、漏电流和寄生电容等参数。

制造技术主要分为四类:二维微机械加工、三维微机械加工、基于TSV的技术,以及其他技术(如线键合、3D打印和自组装方法)。下图总结了自1990年以来MEMS电感器制造技术的发展。

二维表面微机械加工是最早的MEMS电感器制造技术。该技术因其紧凑的尺寸、工艺的简便性和CMOS兼容性而被广泛应用。大量研究致力于优化二维平面电感器的设计和构建物理模型,以全面了解物理参数和高频涡流对电感器性能的影响。

三维表面微机械加工相比二维技术,能够实现更高的电感密度和更好的性能。

硅通孔(TSV)技术近年来获得极大关注,并成为三维MEMS电感器制造和集成的新兴技术。TSV技术的进步实现了一类新型、紧凑、坚固、高质量的TSV电感器,特别适用于电力转换应用。

除上述主要技术外,线键合、应力激活自组装工艺和3D打印等技术也被用于MEMS电感器的制造。

新兴的3D纳米制造技术如流体力显微镜、双光子立体光刻、聚焦电子束诱导沉积(FEBID)和冰光刻等技术,在MEMS电感器制造中已经使用或有望成为新型多功能工具。

电力电子领域应用:MEMS电感器用于芯片上的电源和封装电源。下图为使用MEMS电感器的PwrSoC和 PwrSiP的显着发展时间表概述。

生物医学和神经技术应用:MEMS电感器用于微磁刺激。

写在最后

MEMS电感器的制造技术和新兴应用依然快速的发展。尽管MEMS电感器在制造和集成方面面临挑战,但其在电力电子和生物医学领域的应用前景令人期待。未来的研究将进一步推动MEMS电感器技术的发展。

Work Consulted:

[1] Le, H.T., Haque, R.I., Ouyang, Z. et al. MEMS inductor fabrication and emerging applications in power electronics and neurotechnologies. Microsyst Nanoeng 7, 59 (2021). https://doi.org/10.1038/s41378-021-00275-w