在微观世界中,有一类神奇的设备能够将电信号转化为机械运动,它们叫作MEMS致动器(Micro-Electro-Mechanical Systems Actuators)。虽然这些装置肉眼难辨,却广泛应用于汽车安全气囊、智能手机摄像头、喷墨打印头、自动对焦和防抖模组、医疗器械,甚至是火星探测器中。

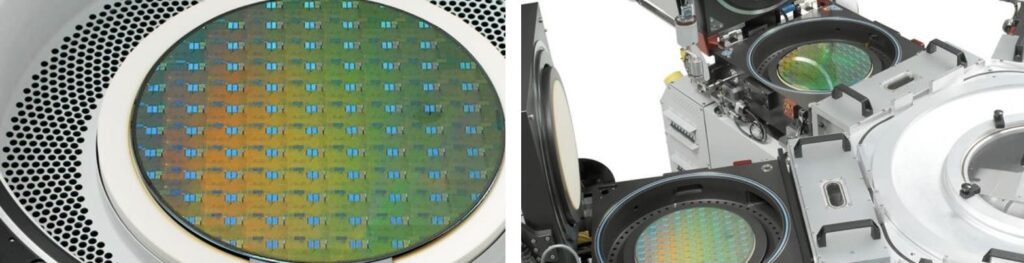

MEMS是一种将微型机械结构与电子系统集成在一起的技术,其尺寸通常在微米级。MEMS系统中,传感器用于“感知”外部信号(如温度、压力、加速度),而致动器则相当于系统的“执行器”,能够驱动某些机械运动,如推动镜片、开启阀门或改变微结构的位置。麻省理工学院MIT在MEMS技术开发和教学扮演了举足轻重的角色。常见的MEMS致动器种类包括:静电致动器(Electrostatic)、热致动器(Thermal/Bimorph)、磁致动器(Magnetic)、压电致动器(Piezoelectric)。

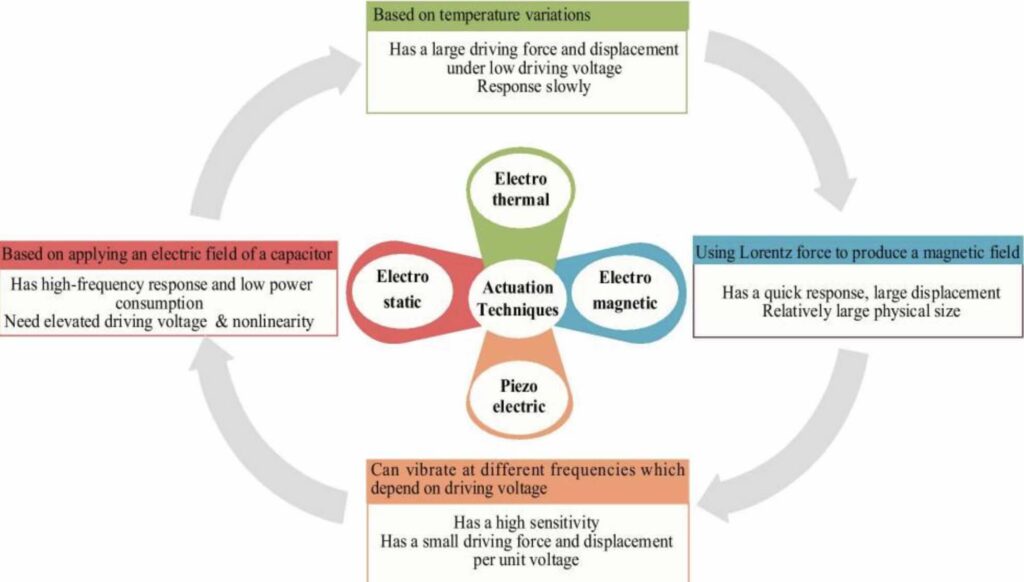

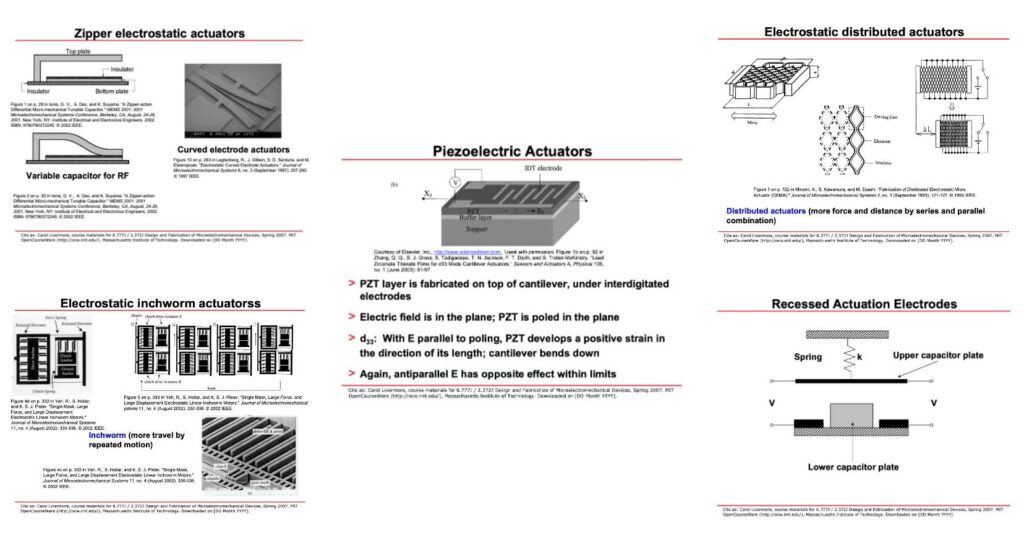

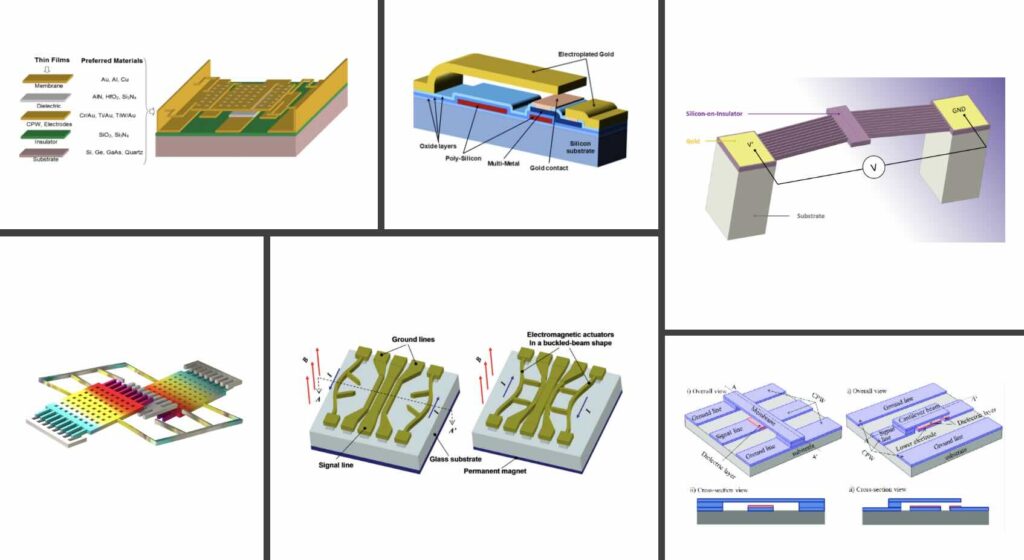

静电致动(Electrostatic Actuation)类似“微小电容板”吸引,原理是两个导体之间施加电压,形成电场 → 产生库仑力 → 拉动结构运动。这种结构功耗低、易于微加工,但是驱动力较小、易受环境干扰。一般来说这种静电致动的Actuators应用于MEMS微镜(投影仪、激光扫描)和微陀螺仪驱动。

热致动(Thermal Actuation)的原理是材料通电后因焦耳热膨胀 → 产生位移或弯曲。若用两种热膨胀系数不同的材料,就能形成双金属弯曲结构。这种结构简单且行程大,但是响应慢、功耗高。一般来说这种热致动Actuators应用于喷墨打印头、微阀门和微开关。

磁致动(Magnetic Actuation)的原理是在线圈中通电 → 产生磁场 → 与磁体相互作用 → 推动微结构运动。这种结构力大,适合较大行程,但是集成难度高(要封装磁性材料)。一般这种磁致动Actuators应用于微泵、微型机器人关节和高性能执行器。

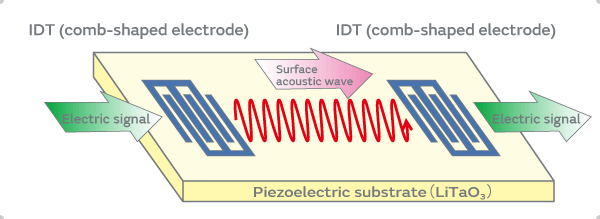

压电致动(Piezoelectric Actuation)的原理是压电材料在施加电压时会发生形变(也有反向压电效应:形变产生电压)。这种结构响应快、精度高、能耗低,但是材料工艺复杂,成本相对高。一般这种压电致动Actuators应用于自动对焦镜头、OIS防抖、超声波驱动器、精密位移台、医疗超声换能器。

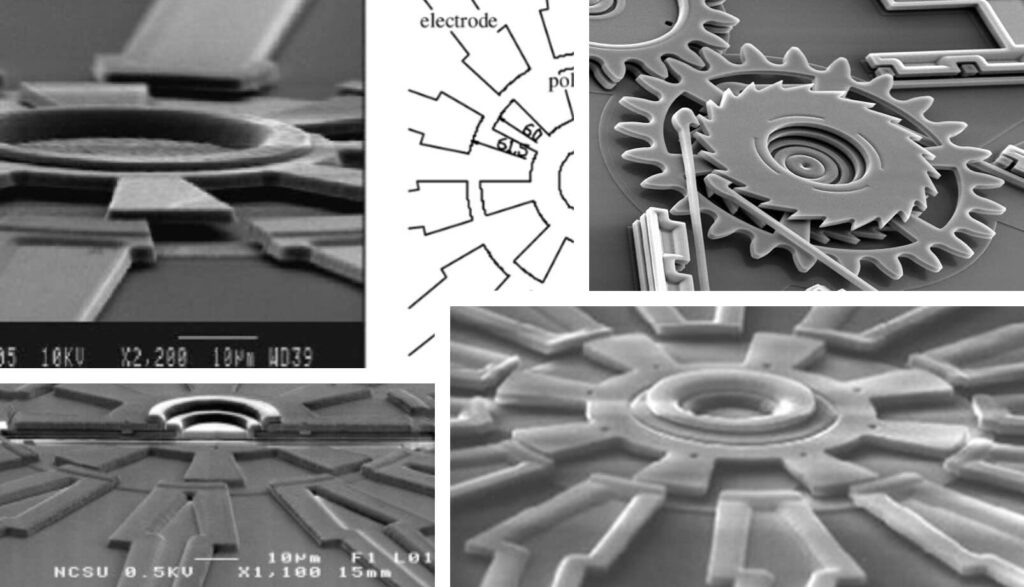

萌芽发展期(1960s – 1980s):MEMS技术起源于上世纪六十年代,最早受到半导体制造工艺的启发。最初的致动器多基于简单的静电原理,由硅材料制成。例如,1965年MIT开发出第一个硅微型马达的原型。

技术探索期(1990s):随着微加工技术(如深反应离子刻蚀 DRIE)的成熟,MEMS设备可以制造得更复杂、更精确。此时出现了多种致动器形式,包括:热双金属结构(利用材料热膨胀差)、集成磁线圈的小型磁致动装置、初代压电薄膜器件。

同时,商业化开始起步,典型例子如喷墨打印头中的热泡和压电致动器。

应用的爆发期(2000s至今):进入21世纪后,MEMS致动器被广泛应用于消费电子和汽车领域:手机中的自动对焦和防抖模组、投影仪中的微镜(如德州仪器的DMD)、微流控芯片中的阀门控制。技术上,压电材料(如锆钛酸铅PZT、氮化铝AlN)逐步成为主流,在纳秒级响应速度、低功耗方面表现出色。

最新公开的应用和未来发展

2024年8月29日,美国密歇根大学公布了一项获得美国国家科学基金会(NSF)120万美元资助 的研究项目,旨在通过结合准直接驱动(Quasi-Direct-Drive, QDD)和单向并联弹簧(Unidirectional Parallel Spring, UPS) 机制,提升类人机器人执行器的能效与敏捷性。准直接驱动(QDD)技术结合了高扭矩电机与低传动比,使机器人关节具有更高的响应速度与控制精度,同时保持较低的复杂度与功耗。单向并联弹簧(UPS)机制在只在单一方向提供弹性支撑的同时,帮助机器人回收动能,提升能效。

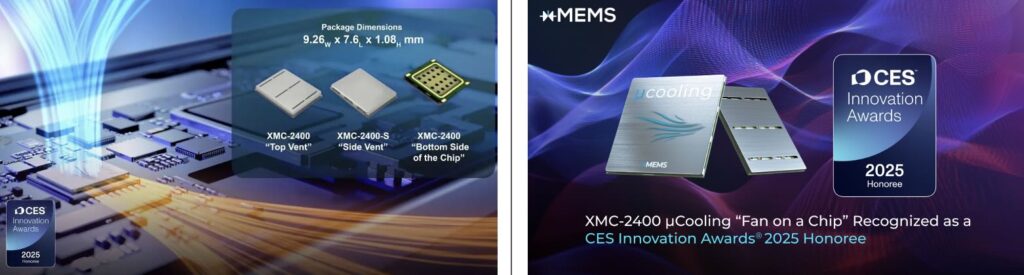

2024年11月,xMEMS公司推出了微型主动冷却芯片XMC-2400(全硅主动微冷却空气泵),被誉为“芯片上的风扇”。该芯片厚度仅1毫米,可集成到智能手机、平板电脑等设备中,实现高效散热,适用于运行高强度AI应用的超移动设备。

近年来在标准驱动与传感机制方面也出现了很多创新,这些机制可广泛应用于基于 MEMS 的器件,有望在当前时代推动众多产品的革新。2021年1月26日Nanoscale Research Letters发表了一篇比较全面的关于MEMs Actuators和Sensors的文章《A Review of Actuation and Sensing Mechanisms in MEMS-Based Sensor Devices》系统的分析了相关技术和产业发展的现状。该领域未来发展的核心方向之一是可靠性研究与改进方法以及新腔体结构的创新。此外,新材料的引入以及更具成本效益的制造工艺将为发展带来重要机遇。

传统 MEMS 工艺制备的 MOS 薄膜由于表面结构致密、结晶度低,往往对目标气体的敏感性较差。在近期的研究中,已有尝试将高性能 MOS 纳米材料集成至微加热器上。但由于 MOS 纳米材料基于浆料形式,难以实现其在悬空加热区的精准涂覆与控制。此外,制备良率低以及器件之间差异大,也严重制约了传感器的大规模制备。另一个难点是提高微加热器与传感材料之间的附着力,以获得稳定的传感参数,尤其是在高于 350°C 的高温下,这种附着力不足会导致传感性能下降和稳定性不足。

使用兼容 MEMS 工艺的方法制备高灵敏度的传感薄膜,是当前亟需解决的目标。迈向新时代,基于 MEMS 的传感器在运行过程中还将面临来自供电与智能化方面的多重挑战,例如:可穿戴应用中的柔性需求、人机交互系统的友好性与响应能力,以及对海量数据的处理与分析能力等。

虽然看不见、摸不着,但MEMS致动器正驱动着我们的世界微观运转。从手机里的振动反馈到医疗芯片上的药物释放,它们正在让“微米级动作”成为现实。随着技术不断进步,我们有理由相信,这些“隐形执行者”将在未来扮演更加关键的角色。